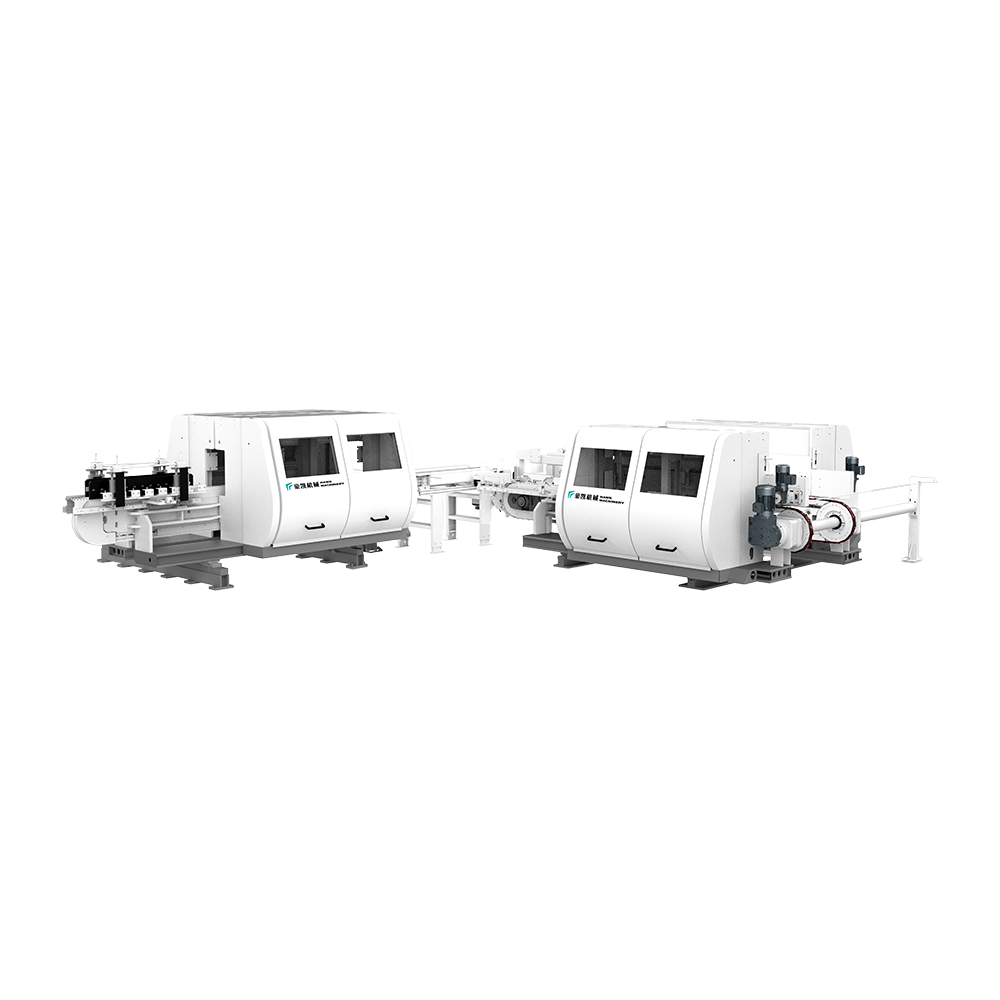

Linia gniazda podłogowego (Double End cznoner)

Produkt może przenosić podłogę pionowo i poziomo. Seria maszyn obejmuje potrz...

Zobacz szczegółyMaszyna boksowa podłogowa to wyspecjalizowany sprzęt zaprojektowany do stworzenia spójnej, krawędzi kątowej - a ukos - Na bokach materiałów podłogowych, takich jak płytki ceramiczne, porcelana, kamień naturalny, a nawet beton. Proces ten ma kluczowe znaczenie dla celów estetycznych, tworząc odrębne linie zaprawy i z powodów funkcjonalnych, takich jak zapobieganie odpryskiwaniu i zapewnianie płynniejszego przejścia między płytkami. Zrozumienie jego działania obejmuje spojrzenie na jego podstawowe elementy i mechanikę procesu felingu.

Podczas gdy określone projekty mogą się różnić, większość boksowych maszyn do podłogi ma kilka kluczowych elementów, które ułatwiają ich działanie:

Silnik: Serce maszyny, silnik zapewnia moc obracania fazowania głowicy. W zależności od wielkości i zamierzonego użycia maszyny może to obejmować silny silnik elektryczny do zastosowań przemysłowych do mniejszych, bardziej przenośnych jednostek.

Narzędzie bez narzędzia bez narzędzia: Tutaj dzieje się magia. Fating Head zazwyczaj mieści się jeden lub więcej Narzędzia ścierne , Często koła na mocy diamentu lub frez z mielenia. Diamond jest wybierany ze względu na swoją ekstremalną twardość, pozwalając mu skutecznie wycinać i kształtować twarde materiały, takie jak płytki i kamień. Kąt tych narzędzi ściernych jest ustawiony na stworzenie pożądanego fazu.

System przewodnika: Aby zapewnić spójną i precyzyjną fazę, maszyny są wyposażone w system prowadzący. Może to być ogrodzenie, zestaw rolników lub tor, który biegnie wzdłuż krawędzi fazowania materiału. Przewodnik zachowuje prawidłową odległość i kąt między głową fazową a materiałem, zapobiegając kołyszaniu się i zapewniającym jednolite cięcie.

System chłodzenia wody: Bieżowanie, szczególnie na twardych materiałach, generuje znaczne ciepło z powodu tarcia. Większość profesjonalnych urządzeń do boków podłogowych zawiera System chłodzenia wody . System ten nieustannie zasila wodę do punktu styku między narzędziem ściernym a materiałem. Woda serwuje wiele celów: ochładza narzędzie i materiał, zapobiegając przegrzaniu i przedwczesnym zużyciu ścierniczego; smarowuje akcję cięcia; Pomaga zmyć kurz i zanieczyszczenia, poprawiając jakość i widoczność cięcia.

Obsługa/tabela materiału: W przypadku stabilnego działania materiał fazowy musi być bezpiecznie obsługiwany. Większe maszyny mogą mieć dedykowany stół lub łóżko, w którym kafelka jest układana, podczas gdy urządzenia ręczne lub mniejsze mogą polegać na użytkowniku, aby obsługiwać materiał w stosunku do przewodnika.

Regulacja i kontrole: Operatorzy muszą być w stanie kontrolować głębokość i kąt fazu. Maszyny będą miały różne pokrętła, dźwignie lub cyfrowe elementy sterujące w celu regulacji kąta fazowania (zwykle 45 stopni, ale inne są możliwe) i głębokość cięcia. Niektóre zaawansowane maszyny mogą również oferować zmienną kontrolę prędkości dla silnika.

Działanie maszyny do belki podłogowej, choć pozornie skomplikowane, jest zgodne z logiczną sekwencją:

Przygotowanie: Materiał podłogi (np. Płytek) jest czyszczony i zabezpieczony. Kąt i głębokość żeglugi maszyny są ustawiane zgodnie z wymaganiami projektu. Układ chłodzenia wody jest aktywowany i zapewnia prawidłowe przepływ.

Karmienie materiałowe: Materiał jest starannie podawany do maszyny, a jego krawędź prowadzona wzdłuż systemu przewodnika maszyny. Zapewnia to, że narzędzie ścierne angażuje krawędź pod precyzyjnym kątem i głębokością. W niektórych systemach, szczególnie większych, zautomatyzowanych, materiał może być automatycznie przekazywany.

Zaangażowanie ścierne: Gdy materiał mija, obracające się narzędzie ścierne (koło diamentowe lub noża) kontaktuje się z krawędzią. Duża prędkość obrotu i twardość diamentowych materiałów ściernych efektywnie odrzucają część materiału, tworząc krawędź kątową.

Chłodzenie i usuwanie gruzu: Jednocześnie system chłodzenia wody stale spłukuje obszar cięcia. To ochładza powierzchnię cięcia, przedłuża żywotność narzędzia ściernego i przenosi drobny kurz i zawiesinę wytwarzane podczas procesu szlifowania. Ta zawiesina jest często zbierana w zbiorniku w celu późniejszego zbycia.

Wykończeniowy: Po przejściu materiału przez fazową głowę, na krawędzi pozostaje czysty, konsekwentny faza. W zależności od pożądanego wykończenia może być wymagane dalsze polerowanie, chociaż wiele fazowania maszyn jest zaprojektowanych tak, aby pozostawić wystarczająco gładką krawędź do natychmiastowego użycia.

Maszyny florowe są dostępne w różnych formach, aby pasowały do różnych skal pracy i materiałów:

Handheld Bevelers: Są one kompaktowe i przenośne, idealne do mniejszych zadań, retuszu lub podczas pracy nad zainstalowanym podłogą. Wymagają stałej ręki, ale oferują elastyczność.

Stołowe stawki: Maszyny te, zaprojektowane do użytku w warsztatach lub na miejscu pracy, zapewniają większą stabilność i precyzję niż jednostki ręczne. Płytka jest zwykle karmiona na stole.

Duży/przemysłowe stawy: Do produkcji o dużej objętości lub bardzo dużych płytek stosuje się przemysłowe maszyny do felingu. Są one często zautomatyzowane, z systemami przenośnymi do wydajnego zasilania i przetwarzania płytek.

Wet vs. Dry Bevelers: Podczas gdy większość profesjonalnych maszyn używa cięcia na mokro w celu optymalnej wydajności i kontroli pyłu, niektóre mniejsze, wyspecjalizowane jednostki mogą być zaprojektowane do suchego felingu, zwykle z przyczepami próżniowymi do zarządzania pyłem.

Korzystanie z maszyny do belki podłogowej oferuje znaczące zalety w instalacjach podłogowych:

Ulepszona estetyka: Fazowane krawędzie tworzą wyraźne linie zaprawy, dodając głębokość i bardziej gotowy, profesjonalny wygląd kafelkowanych powierzchni. Może to być szczególnie atrakcyjne dla kamiennych lub dużych płytek.

Zmniejszone odpryski: Usuwając ostrą, kruchą krawędź płytki, feling znacznie zmniejsza ryzyko odprysków, szczególnie podczas instalacji lub od codziennego wpływu.

Gładsze przejścia: Fazowane krawędzie mogą pomóc w stworzeniu gładszego przejścia między płytkami, czyniąc je mniej podatnymi na łapanie stóp lub przedmiotów.

Ulepszona przyczepność zaprawy: Pod kątem krawędzi zapewnia większą powierzchnię do przylegania do fugi, potencjalnie prowadząc do silniejszych i trwałych linii zapraw.

Profesjonalne wykończenie: Precyzja i spójność oferowana przez felingową maszynę podnosi ogólną jakość i profesjonalizm każdego projektu podłogowego.

Podsumowując, żeglający podłogę działa na zasadzie szlifowania ściernego, precyzyjnie kształtując krawędzie materiałów podłogowych. Jego skuteczność polega na synergicznym działaniu potężnego silnika, wyspecjalizowanego narzędzi diamentów, precyzyjnych systemów przewodniczych i niezbędnego chłodzenia wody. Ta kombinacja pozwala na tworzenie trwałych, estetycznych i funkcjonalnie lepszych instalacji podłogowych.