Linia gniazda podłogowego (Double End cznoner)

Produkt może przenosić podłogę pionowo i poziomo. Seria maszyn obejmuje potrz...

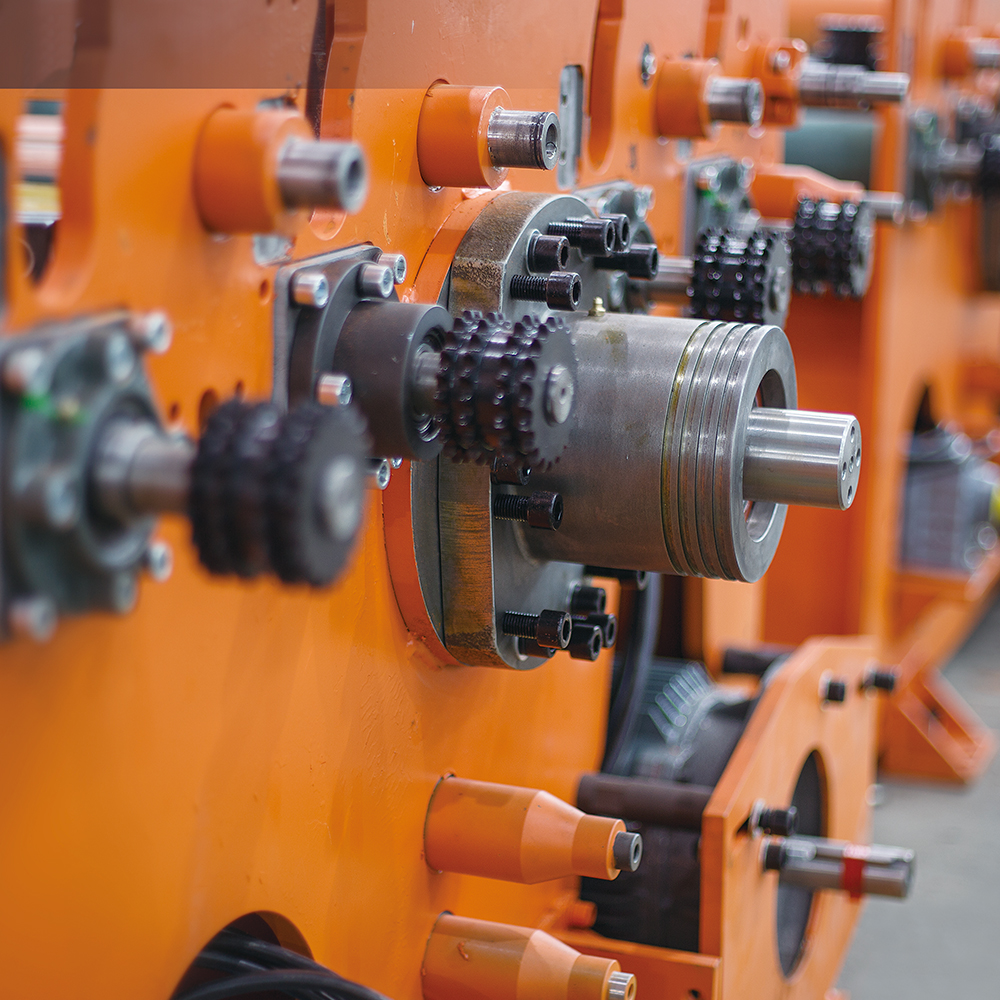

Zobacz szczegóły Maszyna piły wielu RIP została zaprojektowana do obsługi zmiennej grubości drewna lub materiału w ciągłej linii produkcyjnej poprzez kilka kluczowych mechanizmów i cech, które zapewniają stałą precyzję cięcia i wysoką przepustowość.

1. Regulowane wysokości i kąty ostrzy piły

Umieszczenie ostrzy: Manot Saw Mantes zwykle mają indywidualnie regulowane łopatki piły, które można ustawić na różnych wysokościach, aby pomieścić różne grubości materiału. Ta funkcja pozwala maszynie przecinać szereg grubości drewna bez konieczności ręcznych regulacji dla każdego elementu.

Automatyczna regulacja wysokości: wiele nowoczesnych Maszynki z wieloma rip są wyposażone w automatyczne systemy regulacji wysokości, które wykorzystują czujniki lub elementy sterujące cyfrowe do wykrycia grubości materiału i odpowiednio dostosowywać łopatki. Zapewnia to, że ostrza pozostają na optymalnej wysokości cięcia dla każdego materiału, gdy przechodzi przez maszynę, utrzymując dokładność cięcia i zapobiegając uszkodzeniu materiału lub łopat.

2. Precyzyjne systemy zasilające

Rolki podawania o zmiennej prędkości: System zasilający jest wyposażony w rolki o zmiennej prędkości, które dostosowują prędkość, z jaką materiał jest podawany do piły. Rolki te mogą dostosowywać się do różnych grubości materiału, zapewniając, że grubsze kawałki są zasilane wolniej (umożliwiając bardziej precyzyjne cięcia), podczas gdy cieńsze elementy mogą być przetwarzane szybciej bez uszczerbku dla jakości cięcia.

Rolki ciśnieniowe: Niektóre maszyny SAW Multi RIP mają wałki ciśnieniowe, które pomagają bezpiecznie utrzymać materiał podczas procesu cięcia. Rolki te są zwykle regulowane, aby zapewnić równy rozkład ciśnienia w materiałach o różnych grubościach, zapobiegając wszelkim ruchom, który może prowadzić do niedokładnych cięć.

3. Automatyczne wykrywanie grubości

Czujniki laserowe lub optyczne: Zaawansowane maszyny SAW Multi RIP mogą wykorzystywać czujniki laserowe lub skanery optyczne do automatycznego pomiaru grubości każdego elementu, gdy wchodzi do obszaru cięcia. Na podstawie tych danych w czasie rzeczywistym maszyna może automatycznie dostosować wysokość łopat piły i prędkość zasilania, aby zoptymalizować proces cięcia dla każdego konkretnego elementu.

Elektroniczne systemy sterowania: Przy użyciu systemów CNC (sterowanie numerycznym komputerowym) lub PLC (programowalna kontrola logiczna) maszyna może stale monitorować i dostosowywać się do zmian grubości podczas procesu cięcia. Systemy te mogą zintegrować informacje zwrotne z czujników, aby dostosować ostrza SAW w czasie rzeczywistym bez konieczności ręcznej interwencji.

4. Konfiguracje wielu ostrzy

Wiele zestawów ostrzy: W przypadku materiałów o znacznych różnicach grubości, maszyna do piły z wieloma RIP może być wyposażona w wiele konfiguracji ostrzy, aby wyciąć różne części materiału. Grubsze odcinki mogą być przetwarzane przez ostrza umieszczone głębiej w materiał, podczas gdy cieńsze sekcje są obsługiwane przez ostrza ustawione bliżej góry.

Krojenie wielu strefów: W niektórych przypadkach maszyna może mieć cięcie wieloprezy, w których różne odcinki materiału są cięte o różnych wysokościach ostrzy. Zapewnia to, że bez względu na zmienność grubości cięcia pozostają czyste i precyzyjne w całym kawałku.

5. Korekty ciśnienia do obsługi materiałów

Stałe regulację ciśnienia: wałki ciśnieniowe i inne elementy obsługi materiału w maszynie piły wielorakowej można regulować, aby zastosować mniej lub bardziej ciśnienie, w zależności od grubości wycinania drewna lub materiału. Zapewnia to, że grubsze materiały są bezpiecznie utrzymywane bez wypaczenia lub zginania, podczas gdy cieńsze materiały nie są poddawane nadmiernemu ciśnieniu, które może prowadzić do deformacji.

Systemy podwójnego ciśnienia: Niektóre maszyny mają system podwójnego ciśnienia - jeden dla cieńszych materiałów i jeden dla grubszych materiałów. System wykrywa grubość materiału i automatycznie dostosowuje przyłożone ciśnienie, optymalizując dokładność cięcia dla każdej grubości.

6. Adaptacyjna prędkość cięcia

Adaptacyjne prędkości zasilające: Multi RIP SAG są często wyposażone w systemy, które dostosowują prędkość cięcia w oparciu o grubość materiału. Grubsze materiały wymagają wolniejszych prędkości zasilania, aby zapewnić precyzję i uniknąć przeciążenia maszyny, podczas gdy cieńsze materiały mogą być szybsze bez poświęcania dokładności. Zapewnia to, że maszyna utrzymuje optymalne warunki cięcia dla szerokiej gamy grubości materiału.

Zwiększona wydajność cięcia: W przypadku grubszego drewna łopaty mogłyby działać z wolniejszą prędkością cięcia, aby utrzymać czyste cięcie bez generowania zbyt dużej ilości ciepła, co może degradować materiał lub ostrze piły. I odwrotnie, w przypadku cieńszych materiałów można zwiększyć prędkość cięcia, co poprawia ogólną przepustowość i wydajność.

7. Zautomatyzowana regulacja grubości (w modelach wysokiej klasy)

W pełni zautomatyzowane systemy: W zaawansowanych maszynach SAG Multi RIP system może automatycznie dostosować zarówno wysokości łopat SAW, jak i prędkości zasilania w oparciu o pomiary grubości materiału w czasie rzeczywistym. Maszyny te często wykorzystują zaawansowane czujniki, które wykrywają zmiany materiału, gdy wchodzą do maszyny, z algorytmami dokonującymi natychmiastowymi regulacjami dla optymalnej wydajności.

8. Najnowocześniejsza technologia

Zintegrowana optymalizacja oprogramowania: Oprogramowanie może odgrywać znaczącą rolę w zarządzaniu zmiennością grubości materiału. Wiele nowoczesnych systemów obejmuje algorytmy optymalizacji cięcia, które obliczają najbardziej wydajny sposób obsługi materiału o różnych grubościach, maksymalizując wydajność przy jednoczesnym minimalizowaniu odpadów.

Pętle sprzężenia zwrotnego: Pętle sprzężenia zwrotnego w czasie rzeczywistym pozwalają systemowi dostosowywać ustawienia w locie, korygując wszelkie rozbieżności w grubości materiału wykryte przez czujniki podczas procesu cięcia.