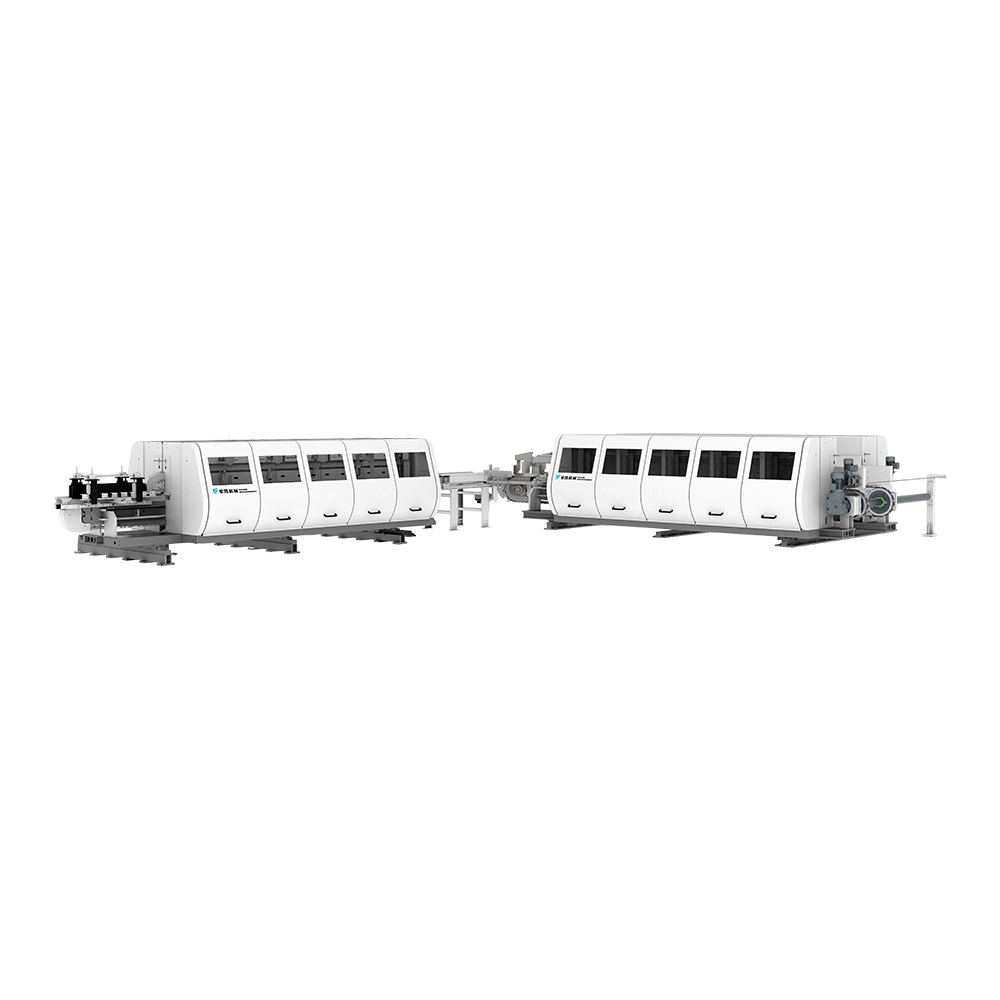

Linia gniazda podłogowego (Double End cznoner)

Produkt może przenosić podłogę pionowo i poziomo. Seria maszyn obejmuje potrz...

Zobacz szczegółyLinia do dłutowania podłóg stanowi podstawę nowoczesnej produkcji podłóg laminowanych, SPC i LVT. Ten zautomatyzowany system został zaprojektowany do pobierania surowych desek podłogowych i precyzyjnego wycinania skomplikowanych profili z piórem i wpustem lub zatrzaskami, niezbędnych do bezproblemowego montażu. W procesie tym wykorzystywane są wrzeciona frezarskie o dużej prędkości, które muszą działać z niezwykłą dokładnością, często z tolerancjami ułamka milimetra. Bez precyzyjnie dopasowanej linii nacięcia deski mogą nie łączyć się prawidłowo, co może prowadzić do powstania szczelin konstrukcyjnych lub „spiętrzenia” wykończonej podłogi. Dzięki integracji zaawansowanych czujników i narzędzi z węglików spiekanych, linie te zapewniają, że każdy element podłogi jest jednolity i gotowy do użytku o dużym natężeniu ruchu.

Przepływ pracy zazwyczaj rozpoczyna się od zautomatyzowanego systemu podawania, który wyrównuje deski przed ich wprowadzeniem na stanowiska profilowania wzdłużnego i poprzecznego. Podczas tej podróży maszyny do dłutownic podłogowych usuwają materiał etapami, aby zapobiec odpryskom lub odpryskom, co jest szczególnie istotne w przypadku materiałów kruchych, takich jak kompozyt kamienny z tworzywa sztucznego (SPC). Nowoczesne linie wyposażone są również w króćce odsysania pyłu, co pozwala na utrzymanie czystego środowiska, gwarantując, że zanieczyszczenia nie będą zakłócać pracy głowic tnących ani czujników optycznych monitorujących jakość szczelin.

Stanowiska frezowania to miejsca, w których odbywa się podnoszenie ciężkich przedmiotów. Każda stacja wyposażona jest w wiele silników, które można dostosować do tworzenia różnych typów systemów zatrzaskowych, takich jak profile Valinge lub Uniclic. Silniki te muszą być wystarczająco wytrzymałe, aby wytrzymać ścierny charakter rdzeni podłogowych, utrzymując jednocześnie wysokie obroty, aby zapewnić gładkie wykończenie.

Aby uzyskać proste cięcie, deska musi być trzymana idealnie nieruchomo podczas poruszania się z dużą prędkością. Pasy o wysokim współczynniku tarcia i górne rolki dociskowe współpracują ze sobą, aby zapobiec przesuwaniu się deski. Jeśli napięcie jest zbyt luźne, szczeliny będą nierówne; jeśli będzie zbyt ciasna, istnieje ryzyko uszkodzenia dekoracyjnej warstwy wierzchniej podłogi.

Przy wyborze linii do dłutowania podłóg często najważniejszym wskaźnikiem jest wydajność produkcyjna. W zależności od złożoności profilu blokującego i gęstości materiału, prędkości mogą się znacznie różnić. Poniżej znajduje się porównanie typowych wskaźników wydajności dla różnych typów konfiguracji szczelin:

| Typ maszyny | Średnia prędkość (m/min) | Najlepsza przydatność materiału |

| Standardowa linia laminatów | 60 - 80 | HDF/MDF |

| Szybka linia SPC | 40 - 60 | Kamienny kompozyt z tworzywa sztucznego |

| Linia LVT o dużej wytrzymałości | 30 - 50 | Luksusowe płytki winylowe |

Aby zachować swoje maszyny do dłutowania podłóg działając z najwyższą wydajnością, harmonogram konserwacji proaktywnej nie podlega negocjacjom. Ponieważ maszyny te radzą sobie z cięciem z dużym tarciem i drobnym pyłem, zużycie następuje szybciej niż w przypadku standardowej obróbki drewna. Regularne zwracanie uwagi na oprzyrządowanie i ustawienie mechaniczne pozwoli zaoszczędzić tysiące osób dzięki uniknięciu przestojów i strat materiału.

Fizyczne umiejscowienie linii do dłutowania podłogi w fabryce może mieć wpływ na ogólną wydajność. W idealnym przypadku linia powinna być umieszczona bezpośrednio za obszarem chłodzenia lub utwardzania, aby zminimalizować konieczność przenoszenia materiału. Ponieważ deski podłogowe są ciężkie w masie, użycie automatycznych ramion załadunkowych lub „układarek” na końcu linii szczelinowania ogranicza pracę ręczną i zapobiega uszkodzeniom krawędzi, które mogą wystąpić podczas ręcznego układania. Co więcej, zapewnienie wystarczającej przestrzeni wokół stanowisk frezarskich umożliwia technikom szybką wymianę narzędzi, utrzymując możliwie najdłuższy „czas sprawności” linii dłutującej.